Siemens Whitepaper I Januar 2020

Kriterien bei der Auswahl der Startart

Bei der Auswahl der optimalen Lösung für den Motorstart spielen mehrere Kriterien eine Rolle. Der Elektroplaner muss dabei nicht nur die technischen Vorgaben der Applikation selbst, sondern auch wirtschaftliche und gesetzliche Rahmenbedingungen berücksichtigen.

Betriebsarten von Elektromotoren

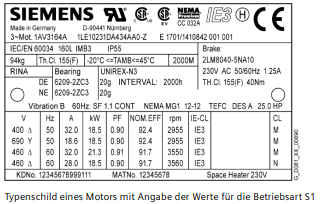

Bei der Auslegung von Motorstartern und Frequenzumrichtern spielt die Art des beabsichtigten Betriebs eine große Rolle. Im Normalfall sind die technischen Angaben eines Motors für den Dauerbetrieb (Abkürzung: S1) am Typschild hinterlegt. Die Schalt- und Schutzeinrichtungen müssen ebenfalls dafür ausgelegt werden. Z. B. wird ein Leistungsschalter für den Motorschutz in einem solchen Fall auf den am Motortypschild hinterlegten Nennstrom eingestellt. Ergeben sich auf Grund der Applikation andere Betriebsarten, z. B. der Kurzzeitbetrieb, wäre die Überlastung des Motors durchaus zulässig, da die thermische Grenztemperatur nicht erreicht wird. Typisches Beispiel ist der Motor eines Rolltores, das nur selten auf und zugefahren wird. Entweder werden in solchen Fällen mit Hilfe von Korrekturtabellen der Motorhersteller die Einstellwerte der Schutzeinrichtungen entsprechend berechnet oder die Motoren sind per Definition für diese Betriebsart ausgewiesen und weisen dann auch den korrekten Wert des einzustellenden Motornennstrom aus. Wichtig ist in diesen Fällen bei der Auslegung der Steuerung, dass die zulässige Einschaltdauer nicht überschritten wird.

Die häufigsten Betriebsarten sind: S1 – Dauerbetrieb

• Konstanter Belastungszustand mit Bemessungsleistung

• Thermischer Beharrungszustand wird erreicht

S2 – Kurzzeitbetrieb (KB)

• Konstanter Belastungszustand

• Thermischer Beharrungszustand wird nicht erreicht

• Pause lang genug für Systemabkühlung bis (θ – θ0) < 2 K

• Grenztemperatur der Komponenten wird nicht erreicht → tB entsprechend kurz gewählt

• (↑Belastungsstrom ⇒ ↓Belastungszeit)

S3 – Periodischer Aussetzbetrieb (AB)

• Konstanter Belastungszustand

• Folge identischer Schaltspiele (Belastungs- und Pausenzeiten können variieren)

• Thermischer Beharrungszustand wird nicht erreicht

• Thermisches Gleichgewicht der Anlagenkomponenten wird weder bei Erwärmung noch bei Abkühlung erreicht

S9 – Betrieb mit nichtperiodischer Last- / Drehzahländerung

• nichtperiodische Last-/Drehzahländerung im zulässigen Betriebsbereich

• Häufige Belastungsspitzen über Bemessungsleistung

• Passend gewählte Dauerbelastung muss als Bezug für Lastspiel zugrunde gelegt werden

• Zusammenfassung von KB, AB und Dauerbetrieb

Weitere nicht so häufig angewendete Betriebsarten finden Sie in der Norm IEC 60034-1.

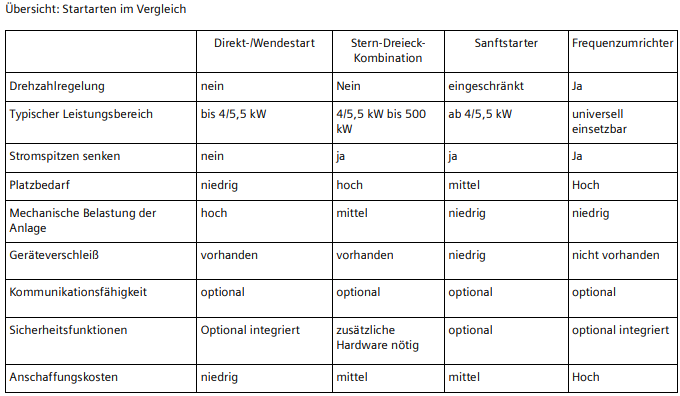

Festdrehzahl / Variable Drehzahl

In den meisten Fällen kann eine Entscheidung für Festdrehzahl oder variable Drehzahl durch die Art der Applikation schnell gefällt werden. Dazwischen gibt es jedoch einen Graubereich, der es dem Projekteur so schwierig macht zu entscheiden. Ist der Festdrehzahlantrieb das Mittel der Wahl, dann kommen schnell Fragen nach Direkt- oder Reversierbetrieb und Stern-Dreieck- oder Sanftanlauf auf. Zusätzlich spielen u. a. Anlagenflexibilität, Energieeffizienz, Condition Monitoring, Predictive Maintenance sowie die Komponenten-, Installations- als auch Betriebskosten eine entscheidende Rolle. Manchmal ist es aber auch eine Kombination aus beiden Technologien, die die beste Lösung darstellt. Ein Beispiel hierfür sind Pumpenkaskaden (mehrere parallele Pumpen): Während hierbei Festdrehzahlantriebe den Grundlastbedarf gestuft abdecken, übernimmt ein Frequenzumrichter die Feinregelung der benötigten Fördermenge.

Ist ein Festdrehzahlbetrieb möglich, werden die Anschaffungskosten von vorneherein günstiger ausfallen als bei einem drehzahlveränderbaren Antrieb. Verglichen mit einem Frequenzumrichter gleicher Leistung ist der Platzbedarf für einen Motorstarter (Festdrehzahlantrieb) außerdem wesentlich geringer. Dieser Unterschied verstärkt sich noch, je höher die Motorleistung ist. Zusätzlich ist die Verlustleistung bei einer Festdrehzahllösung in der Regel wesentlich geringer als bei variabler Drehzahl. Wird dagegen die Flexibilität einer Anlage gefordert, z. B. bei wechselnder Konsistenz der produzierten Ware oder unterschiedlicher Prozessgeschwindigkeit auf Grund unterschiedlicher Produkte, ist die Drehzahlanpassung unabdingbar. Neben den vorgenannten typischen Startarten eines Drehstromasynchronmotors, gibt es einige davon abgeleitete Ausführungen, die auch in Zukunft noch in Spezialanwendungen ihre Daseinsberechtigung haben, z.B. Schleifringmotoren. Diese ermöglichen ein hohes Anlaufmoment bei gleichzeitig niedrigem Anlaufstrom. Der heute eher seltene Einsatz ist mit dem hohen Wartungsaufwand wegen der obligatorischen Schleifringe begründet. Neben den Schleifringmotoren gibt es auch noch eine weitere Motorvariante, die trotz, oder genau wegen, ihres simplen Aufbaus noch heute in der Industrie eingesetzt werden: Polumschaltbare Motoren, oder auch die bekannte Sonderform als Dahlandermotoren. Bei dieser Art von Motoren kann die Drehzahl durch das Hinzu- oder Abschalten von Motorwicklungen geregelt werden. Dadurch kann zwischen Nenndrehzahl und halber Nenndrehzahl gewechselt werden. Diese Motoren überzeugen besonders durch ihre rein elektromechanische Steuerung und ihre einfache und gleichzeitig robuste Ausführung. Sie kommen meist dort zum Einsatz, wo eine stufenlose Drehzahlregelung nicht gefordert ist und mit zwei Drehzahlen die Applikation ausreichend bedient wird. Eine typische Anwendung sind Positionieraufgaben in einfach gearteter Fördertechnik, die mit voller Geschwindigkeit nicht möglich wären. Auch wenn die technische Weiterentwicklung immer weiter voranschreiten wird, und die elektronischen Lösungen mit variabler Drehzahl tendenziell durchaus noch günstiger werden dürften, können Festdrehzahllösungen je nach Applikation weiterhin eine sehr gute, da kostengünstige und einfache Lösung darstellen. Ein großes Problem für viele Anlagenbetreiber ist die sogenannte „Netzverschmutzung“, die durch ungleichmäßige und veränderte Frequenz verursacht wird. Durch schnelle Schaltvorgänge treten unerwünschte Nebeneffekte wie die Entstehung von harmonischen Oberwellen oder elektromagnetischen Beeinflussungen auf. Grundsätzlich verursacht jede der oben genannten Startarten eine Verunreinigung des Netzes. Insgesamt empfiehlt es sich, die gültigen Normen und Richtlinien für die elektrische Ausrüstung von Maschinen einzuhalten, um unerwünschte Auswirkungen auf die elektromagnetische Verträglichkeit (EMV) und die gesamte Anlage zu vermeiden.

Aufbau und Montage

Platz für die elektrotechnische Ausrüstung ist bei vielen Maschinenkonzepten Mangelware. Deswegen entscheiden sich viele Maschinenbauer für einen dezentralen Aufbau. Hierfür spricht auch die Möglichkeit, die Anteile der fertigmontierten Einheiten ab Werk des Maschinenbauers deutlich zu erhöhen. Derartig komplett vorinstallierte Maschineneinheiten können beim Endkunden schneller in Produktion gehen, da der Vor-Ort-Verdrahtungsaufwand (inkl. der möglichen Fehlerquellen) sinkt und die Zeiten für die Inbetriebnahme deutlich reduziert werden. Für derartige Konzepte sind Motorstarter in hoher Schutzart prädestiniert. Diese werden motornah ohne zusätzliche Gehäuse angebaut. Meist sind sie mit Feldbusanschluss versehen und alle Anschlussleitungen steckbar ausgeführt. Dies führt im Servicefall zusätzlich zu deutlich schnelleren Wiederbereitschaftszeiten. Wenn man sich nicht von vornherein für die dezentrale Aufbauform in hoher Schutzart entschieden hat, sind die Schaltkästen oft direkt am Chassis der Maschine angebaut. Bei diesen ebenfalls dezentral von der Steuerung platzierten Motorstartern ist sowohl der Footprint als auch die Tiefe der kritische Formfaktor. Die Standardlösungen der Verbraucherabzweige sind hier dann meist unpassend – oft auch überdimensioniert. Kompakte, teilweise auch hybride Lösungen sind hier gefragt. Bis 11 kW sind verschiedene Ausführungen am Markt vorhanden – je nach Bedarf mit oder ohne Feldbusanschluss. Für größere Leistungen ist es dann die Domäne der diskret aufgebauten Produkte. Hierbei ist es wichtig, dass diese bei den mechanischen und den elektrischen Daten gut aufeinander abgestimmt sind.

Verdrahtungsaufwand

Kompakte Motorstarter in Verbindung mit pfiffigen Einspeisesystemen und Feldbusanbindung ermöglichen den Verdrahtungsaufwand erheblich zu reduzieren. Dies ist unabhängig davon möglich, ob zentral oder dezentral aufgebaut wird. Eine Grenze stellt hier meist nur die Leistungsgrenze dieser Ausführungen von Motorstartern dar. Ein typischer Vertreter mit Feldbusanschluss sind die SIMATIC ET 200SP Motorstarter bis 5,5kW Motorleistung. Der sogenannte Energiebus und alle Steuerungsanschlüsse werden mehr oder weniger werkzeuglos durch aneinanderreihen der Grundmodule ausgeführt. Die Motorstarter selbst werden anschließend nur noch eingeschnappt und verriegelt. Für noch etwas kleinere Anwendungen bieten sich die Motorstarter SIRIUS 3RM1 an. Bis 3kW Motorleistung und dem passenden Einspeisesystem für die 400V-Verdrahtung lassen sich sehr schnell und kostengünstig größere Mengen an Motorstartern – wie z. B. bei Fördertechnikanwendungen üblich – aufbauen.

Kommunikation

In Zeiten von Industrie 4.0 spielt Kommunikation eine entscheidende Rolle. Ein Großteil der Geräte und Maschinen in einer industriellen Anlage ist miteinander vernetzt. Dadurch bietet sich dem Anwender die Möglichkeit die Anlage zentral zu steuern und verschiedene Werte auszulesen und auszuwerten. Bereits heute verfügen Kompaktgeräte wie Motorstarter, Sanftstarter und Frequenzumrichter über einen großen Funktionsumfang, der zusätzliche Hardware überflüssig macht. So gehören Mess- und Kommunikationsfunktionen – auch in Verbindung mit Sicherheitsanwendungen – mittlerweile schon fast zum Standard. Welches Bussystem zum Einsatz kommt, wird meist an übergeordneter Stelle entschieden.

Das Portfolio von Siemens bietet Schnittstellen für die am Markt gängigen Bussysteme und Kommunikationsstandards:

• IO-Link • AS-Interface • Profibus • Profinet (und andere Ethernet-basierte KommunikationsStandards) • Modbus TCP/ Modbus RTU • OPC UA

So ausgestattete Motorstarter sind gleichzeitig meist auch kompakt aufgebaut und reduzieren die Verdrahtung im Schaltschrank wesentlich.

Digitalisierung

Mit der Einbindung von Mess- und Statistikdaten der Niederspannungsschaltgeräte, wie z. B. ET 200SP Motorstarter in Cloudsystemen (z.B. Siemens MindSphere) des industriellen Internet der Dinge (IIOT) hat der Kunde die Möglichkeit die Vielfalt an Daten auszuwerten. Zusammen mit weiteren Sensorinformationen aus seinen Anlagen können diese dann intelligent und gewinnbringend vernetzt werden. Geräte mit OPC UA-Protokoll, z. B. das Motormanagementsystem SIMOCODE, lassen sich sogar auf direktem Weg mit der Cloud verknüpfen. In Verbindung mit Siemens Mindsphere und der MindApp SIRIUS Asset Monitor bieten sich völlig neue Möglichkeiten zur Erhöhung der Anlagentransparenz durch Informationen zu Betriebs- und Stillstandzeiten, Fehlerdiagnose und Energieverbrauch. Dadurch können beispielsweise Störungen am Motor frühzeitig auf verschiedenen Endgeräten, z. B. Tablet oder Smartphone (Mobile Devices) festgestellt werden, sobald sich die Lastzustände unerwartet verändern. Eine bereits heute häufig angewandte Maßnahme ist die Überwachung der Wirkleistung des Motors. Hiermit kann der Anwender feststellen, ob der Motor mit seiner vorgesehenen Leistung läuft oder eine Abweichung vorhanden ist. Diese Abweichungen können z.B. durch eine blockierte oder verschmutzte Pumpe entstehen (siehe auch Kap. Pumpen). Durch diese Einschränkungen läuft der Motor mit einer niedrigeren Effizienz und verbraucht somit mehr Strom als im Normalbetrieb. Dadurch steigen zum einen die Betriebskosten und zum anderen kann der Motor durch die Überlast überhitzen bzw. wird vom Schutzorgan abgeschaltet. Der Prozess wird damit unterbrochen, Anlagenstillstand ist die Folge. Mit dem Sanftstarter SIRIUS 3RW55 oder dem Motormanagementsystem SIMOCODE und deren Überwachungsfunktionen beispielsweise können diese Ausfallkosten verhindert werden. So wird der Wartungsaufwand reduziert und die Anwendung kann oftmals unterbrechungsfrei fortgesetzt werden.

Funktionale Sicherheit (Safety-Anwendungen)

Maschinen und Anlagen können aufgrund ihres Aufbaus und ihrer Funktionalität Risiken beinhalten. Deshalb verlangt die Maschinenrichtlinie für jede Maschine eine Risikobeurteilung. In einem zweiten Schritt, der Risikominderung, werden Sicherheitsmaßnahmen definiert, um einen sicheren Zustand der Anlage zu gewährleisten und Gefahren für Mensch, Maschine und Umwelt zu verhindern bzw. ein akzeptables Restrisiko zu erzielen. Art und der Umfang der Sicherheitsmaßnahmen sind davon abhängig, wie das Gefährdungsrisiko im Rahmen der Risikobeurteilung bewertet wurde. Bei der Risikominderung wird ermittelt, welche Sicherheitsanforderung besteht und welche Sicherheitsstufe für eine Maßnahme an der Maschine oder Anlage zu erfüllen ist. Diese wird definiert als Performance Level (PL a bis PL e gemäß EN ISO 13849-1) oder als Sicherheitsintegritäts-Level (SIL1 bis SIL3 gemäß EN 62061). Eine daraus abgeleitete technische Schutzmaßnahme beim Ansteuern von Motoren ist das sichere Abschalten im Notfall und das Verhindern eines ungewollten Wiederanlaufs. Beispielsweise kann die Sicherheitsfunktion bei jedem Motorabzweig durch sichere Auswerteeinheiten (z.B. ein Sicherheitsschaltgerät) ausgeführt werden. Generell besteht immer die Möglichkeit, bei einem Motorabzweig eine doppelte, also redundante Schützschaltung vorzuschalten, die auch im Fehlerfall eine galvanische Trennung garantiert. Für letzteres bietet Siemens die sogenannten Z-Verbinder für den Hauptstromkreis an, mit denen sich Verdrahtungsaufwand und -fehler reduzieren lassen. Für das sichere Abschalten eines Sanftstarters müssen, je nach SI-Level, ein Schütz (SIL 1/ PL c), eine Leistungsschalter-Schützkombination (SIL 2/ PL d) oder zwei Schütze (SIL 3/ PL e) vorgeschaltet werden. Bei allen Anwendungen muss das sichere Abschalten überwacht werden, z.B. mit einem Sicherheitsschaltgerät oder durch eine fehlersichere Steuerung. Für den gesicherten Betrieb von Frequenzumrichtern und kompakten Motorstartern gibt es auf dem Markt bereits Produktvarianten, bei denen die notwendige Sicherheitstechnik bereits integriert ist. Dadurch kann z. B. ein Motorabzweig bis auf Sicherheitsstufe SIL 3 bzw. PL e Niveau platzsparend ausgelegt werden. Mit den fehlersicheren Motorstartern 3RM1-F können bis zu vier Geräte (Schütze, Überlastrelais) eingespart werden. Welche Sicherheitsstufe durch ein Produkt erreicht wird, ist in den technischen Daten angegeben.

Wirtschaftliche Aspekte

Bei der Auswahl der richtigen Motorstart-Lösung spielen auch wirtschaftliche Aspekte eine Rolle. Die Entscheidung ist in der Regel sowohl von der Höhe der Anschaffungskosten als auch der Betriebskosten abhängig. In der Regel steigen die Anschaffungskosten mit der Komplexität und Leistungsfähigkeit der gewählten Lösung. Beispielsweise ist eine einfache Schütz-Leistungsschalter-Kombination in der Anschaffung günstiger als ein Frequenzumrichter. Allerdings müssen in die Anschaffungskosten auch Installations- und Engineeringkosten einbezogen werden, die z.B. bei kompakten Geräten wie Motorstartern im Vergleich zu einer kombinierten Lösung aus Einzelgeräten günstiger ausfallen können. In Bezug auf die Betriebskosten spielt die Energieeffizienz eine große Rolle. Mit einem IE3/4-Motor können z. B. bei einem Festdrehzahlantrieb im Dauerbetrieb schnell die höheren Anschaffungskosten amortisiert werden. Selbst der Austausch von älteren Motoren, die im Dauerbetrieb laufen, gegen Ausführungen mit höherer Effizienzklasse kann sich schnell amortisieren. Bei Applikationen mit häufigen Startvorgängen kann es jedoch sein, dass die Wahl eines IE3-Motors (anstelle IE4) die bessere Lösung darstellt, da dessen Anlaufströme geringer ausfallen. Relativ neu am Markt befinden sich Reluktanzmotoren. Diese können in den meisten Fällen nur mit spezieller Antriebselektronik gestartet werden. Der dafür erhöhte Mehraufwand kann sich im laufenden Betrieb jedoch schnell durch die höhere Effizienz der Motoren bezahlt machen. Grundsätzlich sind beim Inverkehrbringen von Motoren die gängigen Effizienznormen und -richtlinien der Länder zu berücksichtigen. Z. B. ist es innerhalb der EU nicht mehr zulässig IE2-Motoren mit Startern in Festdrehzahltechnik einzusetzen. Genaueres dazu kann in der EU-Verordnung 640/2009 und 04/2014 nachgelesen werden. Doch nicht nur die Auswahl des Motors ist bei der Wirtschaftlichkeit einer Anlage von Bedeutung. Auch die dazugehörigen Motorsteuerungs- und Schaltgeräte können die finanzielle Bilanz der Anlage beeinflussen. Prinzipiell haben Frequenzumrichter aus rein technischer Sicht den höchsten Energiebedarf. Allerdings kann es in einigen Anwendungen dazu kommen, dass ein FU deutlich effizienter ist als ein Schaltgerät. Wenn beispielsweise ein Dauerbetrieb bei geringer Drehzahl sinnvoller ist als das mehrmalige Starten des Motors, können die Betriebskosten mit einem Frequenzumrichter deutlich geringer ausfallen. Daher ist es bei der Anlagenplanung von großer Bedeutung, die richtige Startart für die jeweilige Applikation zu finden, um das Verhältnis von Investitionskosten zu Betriebskosten auf ein optimales Niveau zu bringen. Neben der Auswahl des richtigen Schaltgerättyps ist es auch von Bedeutung, ein möglichst wartungsarmes bzw. einfach wartbares Schaltgerät zu suchen. Sanftstarter wie SIRIUS 3RW55 beispielsweise sind von Grund auf wartungsarme Geräte.

Weiter geht es mit folgenden Themen:

– Trends und Entwicklungen

Ein Whitepaper von: Siemens. © Siemens AG 2020. Alle Rechte vorbehalten